ПЕРЕДВИЖНЫЕ КОМПРЕССОРНЫЕ СТАНЦИИ ПКС-3,5А И ПКС-5,25А

ПЕРЕДВИЖНЫЕ КОМПРЕССОРНЫЕ СТАНЦИИ ПКС-3.5А И ПКС-5.25А

ПАСПОРТ 26.00.00.00.01 ПС

1. НАЗНАЧЕНИЕ

Передвижные компрессорные станции ПКС-3,5А и ПКС-5,25А предназначены для выработки сжатого воздуха давлением 7 кгс/см2 и снабжения им пневматических инструментов и механизмов.

Конструкция станции обеспечивает работоспособное её состояние при эксплуатации в условиях окружающей среды для изделий исполнения «У» категории 1, ГОСТ 15150-69, но при: температуре окружающего воздуха от минус 35 до плюс 40 °С; атмосферном давлении—не ниже 650 мм рт. ст. и запылённости окружающего воздуха - до 20 мг/мм3.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

1 |

2 |

3 |

Габариты станции, |

|

|

мм: длина |

3000 |

3420 |

ширина |

1880 |

1880 |

высота |

1700 |

1700 |

Масса станции, кг |

975 |

1250 |

Заправочная емкость |

|

|

картера компрессора, л |

5,5 |

9,5 |

3. КОМПЛЕКТ ПОСТАВКИ

В комплект поставки станции входят:

передвижная компрессорная станция - 1 шт.;

запасные части, инструмент и принадлежности - 1 к-т;

паспорт станции - 1 экз.

паспорт компрессора - 1 экз.

паспорт сосуда, работающего под давлением - 1 экз.

паспорта на комплектующие изделия - по 1 экз.

Примечание:

К сведению потребителя: станция не комплектуется силовым кабелем, шлангами и пневмоинструментом.

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Передвижная компрессорная станция (рис. 1) состоит из V-образного двухступенчатого поршневого компрессора с установленным на нём вентилятором и промежуточным холодильником, электрического двигателя, соединённого с коленчатым валом компрессора посредством эластичной пальцевой муфты, приборов автоматики, кузова и шкафа управления, смонтированных на одноосной, подрессоренной тележке с воздухосборником, пневматическими шинами и передней, складывающейся при передвижении опорой.

Компрессор, приводимый в движение электродвигателем, всасывает через воздушный фильтр, наружный воздух и, сжимая его поочерёдно в цилиндрах низкого и высокого давления до рабочего давления с промежуточным охлаждением в холодильнике, нагнетает сжатый воздух в воздухосборник.

Для приведения в соответствие подачи сжатого воздуха с его потреблением станция снабжена регулятором, который при повышении давления в воздухосборнике до 7+0,2 кгс/см2 переводит компрессор на холостой ход и прекращает

подачу сжатого воздуха в воздухосборник. Когда давление в воздухосборнике понизится до 6 -2 кгс/см2, компрессор включается под нагрузку и воздух снова подаётся в воздухосборник.

Для предотвращения чрезмерного повышения давления и возможных при этом аварий после каждой ступени установлены предохранительные клапаны. Клапаны высокого давления на линии нагнетания открываются при давлении 8±0,5 кгс/см2. Клапаны низкого давления - при давлении 3,3+0,2 кгс/см2.

Станция оборудована системой автоматической аварийной защиты (СААЗ), которая обеспечивает невозможность включения и аварийную остановку станции в случае, если давление масла в системе смазки ниже допустимого -1,7 кгс/см2.

Для пуска станции необходимо нажать на кнопку «Пуск» и удерживать её в этом положении до тех пор, пока погаснет красная контрольная лампа на пульте управления. (Горящая красная контрольная лампа означает, что давление масла в системе смазки компрессора ниже нормы). В случае, если лампа не гаснет и станция не запускается, необходимо выяснить и устранить причину срабатывания СААЗ и только после этого вновь запускать станцию.

ОСНОВНЫЕ ПРИЧИНЫ СРАБАТЫВАНИЯ СААЗ

1. Уровень масла в картере компрессора ниже нормы.

- Высокая вязкость масла (при отрицательной и близкой к нулю температуре окружающего воздуха).

- Обратное направление вращения коленчатого вала вследствие неправильного подключения электродвигателя.

4. 1. Компрессор

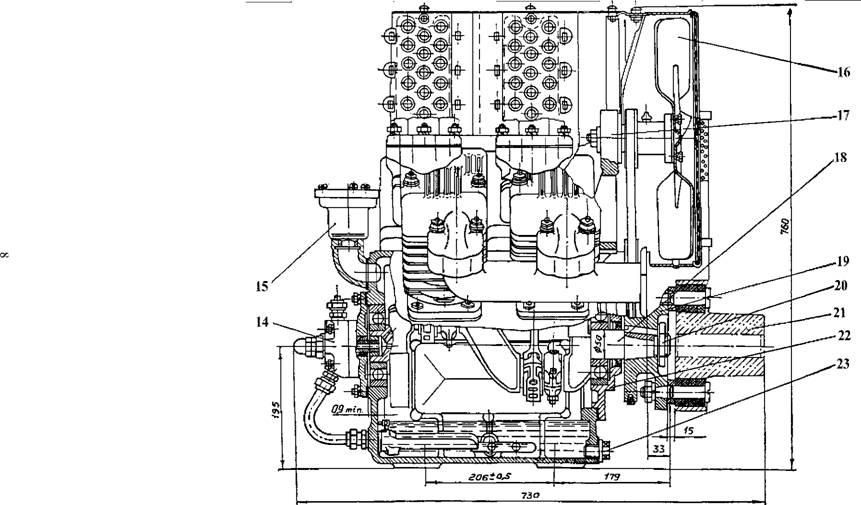

Компрессоры двухступенчатые ПК-5.25А (рис. 2) шестицилиндровый и ПК-3,5А (рис. 3) четырёхцилиндровый - поршневые с V-образным расположением цилиндров, с воздушным охлаждением.

Корпус компрессора литой чугунный, с четырьмя лапам крепления.

Передняя часть закрывается крышкой, в которой устанавливается один из подшипников коленчатого вала. По бокам в корпусе имеются люки для доступа к внутренним деталям. К корпусу на шпильках крепятся чугунные цилиндры (с ребрами для увеличения поверхности охлаждения) рядным расположением и углом развала 90°.

Коленчатый вал стальной, штампованный, с противовесами, вращается на шариковых подшипниках и имеет систему каналов для прохода смазки. В торец вала запрессована втулка с квадратным отверстием для привода масляного насоса.

Шатуны всех цилиндров одинаковые. В нижней разъемной головке шатуна устанавливаются два тонкостенных вкладыша, залитых баббитом. К верхним головкам шатунов при помощи поршневых пальцев плавающего типа присоединяются алюминиевые поршни низкого давления и чугунные - высокого давления.

На каждом поршне установлены четыре поршневых кольца: два верхних - компрессионные, два нижних - маслосъёмные. Маслосъёмные кольца имеют радиальные пазы для прохода смазки, снятой с зеркала цилиндра.

К верхним фланцам цилиндров на шпильках крепятся клапанные коробки цилиндров низкого давления и цилиндров высокого давления. Клапаны самодействующие ленточные.

Всасываемый компрессором воздух очищается в воздушном фильтре с резонатором, соединённым с коробкой низкого давления всасывающим коллектором. Фильтрующий элемент «РЕГОТМАС 463-1-06».

После сжатия в цилиндрах низкого давления воздух охлаждается в промежуточных холодильниках. На клапанных коробках цилиндров низкого давления установлены предохранительные клапаны.

Холодильники и цилиндры обдуваются вентилятором, установленном на кронштейне. Четырехлопастная крыльчатка вентилятора заключена в предохранительный кожух вращается на двух шарикоподшипниках. Вентилятор при-

Рис. 3. Компрессор ПК-3,5 А

1 - корпус компрессора; 2 - маслоуказатель; 3 - шатун; 4 - цилиндр высокого давления; 5 - поршень; 6 - клапанная коробка; 7 - холодильник; 8 - клапан предохранительный; 9 - клапанная коробка низкого давления; 10 - цилиндр низкого давления; 11 - поршень; 12 - фильтр воздушный; 13 - фильтр масляный

Рис. 3. (продолжение) Компрессор ПК-3,5 А

13 - фильтр масляный; 14 - насос масляный; 15 - сапун; 16 - вентилятор; 17 - шкив-полумуфта; 18 - вал коленчатый; 19 - муфта; 20 - гайка; 21 - полумуфта; 22 - крышка; 23 - пробка.

![]()

![]() водятся во вращение клиновым ремнем от шкива, выполненного на полумуфте привода. Имеется устройство для натяжения ремня.

водятся во вращение клиновым ремнем от шкива, выполненного на полумуфте привода. Имеется устройство для натяжения ремня.

Система смазки компрессора комбинированная. Под давлением смазываются шатунные шейки коленчатого вала, остальные детали смазываются разбрызгиванием, подшипники вентилятора смазываются смазкой 1-13 ОСТ 38.01.145-80.

Масло заливается в картер компрессора через отверстие для маслоуказателя или через отверстие под сапун. Сливается масло из картера через отверстие, закрываемое пробкой. Уровень масла проверяется маслоуказателем при завёрнутом его

положении.

дышлом, которая 0273Х5 мм.

Рессорная подвеска выполнена на двух полуэллиптических рессорах, имеющих пальцы на передних концах и качающиеся серьги (ползуны) на задних концах. Концы рессор опираются через втулки и пальцы (ползуны) на специальные кронштейны, приваренные к лонжеронам. Средней своей частью рессоры опираются на полую ось и прикрепляются к последней через специальные подушки хомутами.

Для устойчивого горизонтального положения станции и обеспечения лёгкости маневрирования па месте производства работ в конструкции ходовой части предусмотрена пе-

Внутренняя полость корпуса компрессора сообщается с атмосферой через сапун, имеющий обратный клапан в фильтрующую набивку.

Смазка подается масляным насосом лопастного типа. Очищается масло в фильтре сетчатого типа.

Смазка в коленчатый вал компрессора поступает через пустотелый валик насоса (рис. 4). На крышке масляного насоса установлен клапан редукционный, при помощи которого возможно регулировать давление масла.

Масляный насос состоит на крышки, корпуса, фланца, соединенных четырьмя шпильками и центрируемых двумя штифтами. Валик вращается в двух втулках. В пазы валика вставлены две лопасти, которые разжимаются пружиной. Квадратный конец валика предназначен для соединения его с коленчатым валом, в который запрессована втулка с квадратным отверстием. Расточка в корпусе выполнена эксцентрично относительно оси вращения валика.

В отверстие в корпусе маслонасоса устанавливается сигнализатор давления масла «Д» (рис. 4).

При нормальном давлении масла контакты сигнализатора разомкнуты. При понижении давления масла менее 1,7 кгс/см2 или его отсутствии (вращение вала компрессора в обратную сторону) контакты сигнализатора замыкаются.

4. 2. Ходовая часть

Ходовая часть станции выполнена в виде одноосной подрессоренной тележки на пневматических шинах. Основной частью узла является рама - воздухосборник с редняя опора с катком, которая при транспортировке складывается и фиксируется специальным замком.

Давление воздуха в шинах должно поддерживаться 2,5...2,6 кгс/см .

Для раздачи воздуха из воздухосборника предусмотрены четыре (три) муфтовых запорных вентиля со специальными ниппелями под шланги с внутренним диаметром Д-16 мм.

В воздухосборнике - лонжеронах предусмотрены два спускных крана для спуска конденсата из воздухосборника. В дышле предусмотрен инструментальный ящик.

4. 3. Приборы автоматики и трубопроводы

Воздух из компрессора поступает в воздухосборник по трубопроводу, па котором устанавливается обратный клапан.

Перед обратным клапаном на нагнетательном трубопроводе, параллельно ему, установлен сервомеханизм, соединённый трубопроводом с датчиком, а последний - с воздухосборником.

Сжатый воздух из воздухосборника проходит через фильтр по трубопроводу к датчику, который при достижении давления в воздухосборнике 7+0,2 кгс/см2 срабатывает, т. е. имеющаяся в нём пластина (рис. 5) преодолевая сопротивление пружины, отрывается от нижнего седла и прижимается к верхнему, освобождая место для прохода сжатого воздуха. Сжатый воздух устремляется по трубопроводу к сервомеханизму и перемещает; поршень, который давит на

толкатель и открывает клапан, тем самым соединяя нагнетательный трубопровод компрессора с атмосферой. При этом трубопровод, соединяющий компрессор с воздухосборником, перекрывается обратным клапаном.

4. 4. Кузов

Кузов компрессорной станции предохраняет рабочие части от прямых атмосферных воздействий: солнечных лучей, грязи, механических повреждений и придает станции законченный внешний вид.

Боковые дверки - складывающиеся па петлях. Нормальное положение дверок при работе - открытое для достаточного обдува холодильников, компрессора и электродвигателя. При температуре ниже пуля следует открывать только боковую дверку со стороны шкафа управления. По окончании работы дверки плотно закрывают и запирают специальными запорами.

Для транспортировки кузова, при необходимости разборки и ремонта станции, на крыше имеется отверстие под рым -болт М10.

4.5. Привод

Привод компрессора осуществляется от электродвигателя посредством эластичной пальцевой муфты. Ведущая полумуфта выполнена с цилиндрической расточкой под вал электродвигателя, ведомая - с конической расточкой под коленчатый вал компрессора. Ведомая полумуфта имеет ручей для ремня вентилятора. При центровке компрессора с электродвигателем между торцами полумуфт предусматривается зазор в15 мм, необходимый для возможности снятия и надевания ремня вентилятора без сдвига электродвигателя.

4.6. Шкаф управления и пусковое электрооборудование

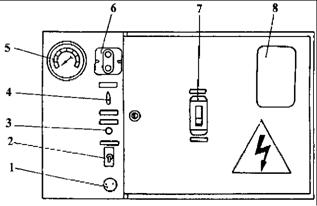

Шкаф управления изготовлен из листовой стали с открывающейся дверкой и крепится на ходовой части с левой стороны по ходу станции. На дверке и лицевой стенке шкафа монтируются приборы (рис. 6) для визуального наблю-

Рис. 6. Шкаф управления

1 - розетка для подключения переносной лампы; 2 - включатель подсветки манометра; 3 - контрольная лампа давления масла; 4 - переключатель электронагревателя; 5 - манометр воздушный 16 кГс/см ; 6 - кнопочный пост «пуск-стоп»; 7 - автоматический выключатель; 8 - табличка.

дения и кнопочный пост управления. На задней стенке имеется вводное отверстие с хомутиком крепления гибкого кабеля и отверстие для вывода проводников к электродвигателю. В нижней и боковой торцевой стенках имеются отверстия для вывода проводников к электродвигателю компрессора и лампе освещения.

5. подготовка станции к работе

При расконсервации необходимо снять бумагу со всех обернутых деталей; удалить консервирующую смазку; промыть очищенным бензином и насухо протереть чистой ветошью поверхности шкивов, соприкасающиеся с клиновым ремнём.

Расконсервацию внутренних поверхностей компрессора производить в такой последовательности: слить остатки консервирующего масла из корпуса компрессора через сливную пробку, открыть боковые лючки и удалить остатки консервирующего масла из внутренней полости компрессора чистой ветошью, не оставляющей ворса, установить лючки.

После расконсервации следует произвести монтаж снятых при транспортировке и упакованных в ящик раздаточных вентилей, спускных краников, световой сигнализации и проверить их работоспособность, при этом пластмассовые втулки пучка проводов установить на клею БФ-2.

Световая сигнализация станции выполнена по однопроводной схеме. Питание электрооборудования напряжением 12 В производится от электросети автомобиля-тягача. С корпусом (массой) соединены отрицательные (минусовые) клеммы потребителей электрической энергии.

Схема световой сигнализации и монтаж указаны на рис. 8 и рис. 9.

Присоединение проводов в, клеммам штепсельной вилки 5 и 6 к клемме «I»

- к клемме «II»

- к клемме «IV»

3 и 4 к клемме «VI»

7 к клемме «М»

8 состав световой сигнализации входят фонари задние ФП 101-Б (2 шт.); фонари указатели поворота УП-5 (2 шт.); световозвращатели: передние ФП-315; боковые ФП-316 и задние ФП 401 А (по 2 шт.); пучок проводов и вилка штепсельная ПС 300А-159 (указанное электрооборудование прилагается в несмонтированном виде вместе с крепежом).

Перед пуском станции следует:

- Установить станцию на ровном месте горизонтально, желательно передней частью против ветра (в летнее время), исключив возможность самопроизвольного перемещения станции при работе.

- Залить в компрессор масло, указанное в настоящем паспорте через воронку с сеткой до уровня верхней риски на стержне маслоуказателя при ввернутом его положении.

5.3. Открыть раздаточные вентили и спускные краны.

- Проверить натяжение ремня вентилятора согласно рис. 12.

- Подвести электрический кабель сечением не менее 3х16+1х6 типа КРПТ, пропустив его через вводное отверстие шкафа управления, надежно закрепить хомутом и подсоединить к сети. Станцию заземлить.

- Проверить правильность вращения коленчатого вала компрессора, которое должно быть по часовой стрелке, если смотреть со стороны электродвигателя (проверку произвести кратковременным включением электродвигателя).

- Включить на 5...10 мин. компрессор, продуть ресивер, закрыть вентили и краны, поднять давление в воздухосборнике до (7+0,2) кгс/см2, убедиться в срабатывании регулятора производительности, отключить регулятор производительности, поднять давление в воздухосборнике до (8±0,5) кгс/см2, убедиться в срабатывании предохранительных клапанов высокого давления.

5.8. Проверить герметичность:

воздухопроводной системы путем поднятия давления до 7 кгс/см2 и выключения компрессора. Скорость падения давления в воздухосборнике должна быть не более одной атмосферы за 6 мин.;

на отсутствие подтекания масла из соединений компрессора.

5.9. Проверить показание воздушного манометра, которое

должно быть не более 7,5 кгс/см2, и работоспособность сигна-

лизатора давления масла с контрольной лампой.

5.10. Перед пуском в холодное время (при температуре ни-

же +5 °С) масло в компрессоре необходимо подогреть при

помощи подогревателя до температуры +50С. При отсутствии

подогревателя компрессор залить маслом, подогретым до

температуры 500С. Подача смазки осуществляется масляным

насосом 13. Очистка масла производится фильтром 12.

5.11. Подключить шланги и открыть раздаточные вентили.

6. Эксплуатация и обслуживание

Первые 30 часов работы станции следует работать на пониженном режиме с рабочим давлением не выше 4,5 кгс/см2. Во время работы станции необходимо:

6.1. Следить за показаниями приборов.

- Не допускать непрерывной работы предохранительного клапана высокого или низкого давления.

- При появлении стука в компрессоре немедленно octz-новить станцию и выяснить причину.

Продувать воздухосборники через каждые 4 часа работы станции.- Проверять ежедневно уровень масла в компрессоре. Не допускать работы компрессора с уровнем масла ниже нижней или выше верхней рисок маслоуказателя.

- Для остановки станции необходимо: нажатием кнопки «Стоп» выключить электродвигатель, выключить автоматический выключатель, выпустить воздух из воздухосборника.

- Первую замену масла в компрессоре производить через 50 ч. работы.

- Через каждые 200 ч. работы станции необходимо: слить масло из компрессора, вынуть и очистить масляный фильтр; очистить внутреннюю полость картера; осмотреть цилиндры, тщательно очистить от грязи и возможного нагара осмотреть и, при необходимости, промыть или заменить воздушный фильтр компрессора (при сильной запылённости воздуха на месте производства работ промывку фильтров производить по мере необходимости); проверить натяжение клино-ременной передачи вентилятора компрессора; проверить состояние резиновых колец и крепление пальцев соединительной муфты. Осмотреть нагнетательные и всасывающие клапаны и устранить обнаруженные дефекты. Проверить крепление компрессора, электродвигателя, рессор, колёс и произвести необходимые работы, исходя из общего состояния станции, сё узлов и отдельных деталей (при необходимости подтянуть гайки шатунных шпилек и зашплинтовать вновь).

- Через шесть месяцев работы станции (приурочить к сезонному техническому обслуживанию), выполнить работы, производимые через 200 ч. работы станции; произвести полную разборку ступиц колес; промыть и просушить роликоподшипники и другие детали. При сборке ступицы наполнить свежей смазкой в количестве по 140 г на ступицу: очистить рессоры от грязи, отпустить стремянки, приподнять станцию домкратом, ввести между листами рессор смазку для рессор, очистить наружные и внутренние поверхности трубок холодильника. Наружные поверхности очищать соскабливанием с последующей обдувкой паром или сжатым воздухом. Внутренние поверхности трубок промывать бензином и теплой водой. После продувки в промывки трубы просушить. Очистить внутренние поверхности воздухосборника с последующей промывкой горячим содовым раствором, теплой водой и просушкой, разобрать переднюю опору, промыть и просушить детали. При сборке смазать (см. карту смазки); произвести необходимые работы, исходя из общего состояния станции, её узлов и отдельных деталей. 6.10. Общие указания:

периодичность технических осмотров электродвигателя и пускового электрооборудования устанавливается в соответствии с «Правилами устройства электроустановок».

Перед транспортированием станции на значительное расстояние необходимо: проверить крепление рессор и колес, крепление всех агрегатов станции, закрыть все дверки. Прицепить станцию к тяговому автомобилю и дополнительно закрепить аварийными цепями (тросами).

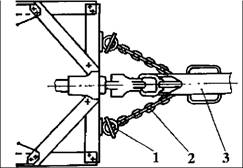

Для крепления предохранительных цепей на автомобиль-тягач последний должен быть оборудовав рым-болтами, закреплёнными на задней поперечине тягача. См. рис. 10.

Рис. 10. Схема крепления компрессорной станции предохранительными цепями

1 - рым-болт тягового автомобиля; 2 - предохранительная цепь; 3 - дышло буксируемой компрессорной станции

Если автомобиль рым-болтами не оборудовав, соответствующая доработка должна быть проведена организацией, эксплуатирующей компрессорную станцию.

Для установки рым-болтов (рекомендуется применять, рым-болт М20 ГОСТ 4751-73) следует использовать отверстия, имеющиеся на задней поперечине автомобиля.

По прибытии на новое место работ необходимо проверить крепление компрессора, электродвигателя и других агрегатов.

КАРТА СМАЗКИ

в) X

я

Наименование механизмов

а ^

о S-

т о

О ч

si

Наименование смазки

Примечание

1

3

3

4

5

6

7

8

9

1 Ступицы колес

Рессоры

Картер компрессора

4 Ось вентилятора

5 |

6 |

Датчик сервомеханизма

Сервомеханизм

7 |

Подшипники электродвигателя

2

1

1

1

2

Смазка 1-13 ОСТ 38.01.14580 или

ЦИАТИМ-203 ГОСТ 8773-73

Графитная для рессор ГОСТ

3333-80

К-12 ГОСТ 1861-73 К-12В ТУ 8810-1539-75 М10В2, М10Г2 ГОСТ8581-78 или

КЗ-10 ТУ38.401479-84 Смазка 1-13 ОСТ 38.01.145-80 или

ЦИАТИМ-203 ГОСТ 8773-73

К-12 ГОСТ 1861-73 К-12К ТУ 8810-1539-75 М10В2, М10Г2 ГОСТ

8581-78

М12Г ГОСТ 10541-78 или

КЗ-10 ТУ 38.401479-84 Смазка 1-13 ОСТ 38.01.145-80 или

ЦИАТИМ-203 ГОСТ 8773-73 ЦИАТИМ-203 ГОСТ 8773-73

+

+

+

+

+ \

+

+

Смена смазки

Смазывать между листами и в местах трения. Доливать при необходимости. Первая и вторая смена масла с очисткой картера после 50 ч. работы; последующие - после 200 ч. работы

Набивать до выдавливания

смазки

Смазывать рабочие поверхности при сборке

Смазывать рабочие поверхности клапана корпуса, поршенька, заполняя канавки

В зависимости от окружающей среды смазку допускается производить по мере необходимости, но с заменой не реже одного раза в год

8.1. Требования по технике безопасности.

8.1.1. Периодические и внеочередные технические освиде-

тельствования воздухосборника необходимо производить в

соответствии с «Правилами эксплуатации сосудов, работаю-

щих под давлением».

Примечание: Регистрация воздухосборника в органах Гос-гортехнадзора не требуется.

- Проверку исправности и действия предохранительных клапанов, манометров и другой арматуры производить ежегодно в соответствии с «Инструкцией и правилами Комитета стандартов, мер и измерительных приборов при СМ СССР». Предохранительные клапаны и манометры должны быть опломбированы. Кроме того, не реже одного раза в шесть месяцев обслуживающим персоналом производится дополнительная проверка рабочих манометров контрольным с записью результатов в «Паспорт сосуда, работающего под давлением».

- Предохранительные клапаны должны быть опломбированы, и каждый раз при пуске станции клапаны высокого давления опробованы.

- ЗАПРЕЩАЕТСЯ работа станции с давлением воздуха, вызывающим непрерывную работу предохранительного клапана высокого давления. Избыточный воздух стравливать через свободный раздаточный вентиль (в случае неисправности датчика или сервомеханизма регулятора производительности) .

- ЗАПРЕЩАЕТСЯ применять присоединение рукавов скрутками. Необходимо иметь специальные хомуты.

8.2. Меры безопасности при обслуживании и ремонте.

- К управлению компрессорной станцией допускаются только лица, прошедшие специальную подготовку и имеющие удостоверение на право эксплуатации компрессорных станций и сосудов, работающих под давлением, а также знакомые с «Правилами устройства электроустановок».

- Установленная станция в целях безопасности обслуживания должна быть заземлена согласно требованиям и нормам ПУЭ (правилам устройства и эксплуатации электроустановок).

- При обслуживании работающей станции необходимо пользоваться индивидуальными средствами защиты от шума.

9. разборка и сборка станции

- Разборку компрессорной станции рекомендуется производить только при чистке агрегатов, капитальном ремонте или в случае крайней необходимости, вызванной поломкой деталей.

- Для разборки компрессорную станцию следует поместить в помещение, снабженное простейшими грузоподъемными устройствами.

- При разборке станции следует придерживаться определенной последовательности, которую необходимо соблюдать и при сборке. При этом рекомендуется путём постановки рисок или кернения зафиксировать взаимное положение прива-лочных фланцев и разбираемых деталей.

9.4 Узлы в агрегаты, имеющие доступ к разбираемому месту, снимать целиком, без детальной разборки.

- Снятые со станции детали и узлы тщательно осмотреть и уложить на специально отведенное для них чистое место.

- Все прокладки, снимаемые при разборке, должны быть прикреплены к одной из соприкасающихся с ними деталей в том положении, в котором они были до разборки. Нарушенные - заменить.

- Все трущиеся поверхности перед сборкой тщательно протереть и смазать соответствующей смазкой.

- Не рекомендуется разбирать предохранительные клапаны, датчик и сервомеханизм, за исключением случаев их поломки или отказа в работе. После ремонта предохранительные клапаны должны быть отрегулированы и опломбированы.

- При снятии компрессора необходимо предварительно снять кузов, слить масло, снять трубопроводы, шкаф управления, отсоединить подключение электронагревателя и провод сигнализатора давления масла, отсоединить болты крепления компрессора, выбить контрольные штифты и, осторожно отодвигая компрессор, вывести пальцы муфты из соединения с ведущей полумуфтой. Снять компрессор.

9.10. При центровке электродвигателя с компрессором не-

обходимо выдержать следующие условия:

биение радиальное и торцевое муфты должно быть не более 0,2 мм;

между торцами полумуфт должен быть выдержан зазор 15 мм;

допустимая несоосность валов - не более 0,2 мм.

9.11. Разборку компрессора следует производить после сня-

тия компрессора с рамы, слива масла из картера в такой по-

следовательности:

снять воздушный фильтр с коллектором, вентилятор, клапанные коробки, холодильники, масляный насос, сапун, цилиндры, крышки боковых люков на корпусе компрессора:

снять шатуны с поршнями, для чего необходимо снять крышки с вкладышами нижних головок шатунов;

снять переднюю крышку корпуса, поставив предварительно корпус на заднюю стенку;

извлечь коленчатый вал с напрессованными на него подшипниками с помощью подъёмного приспособления;

снять масляный фильтр;

разобрать святые узлы.

Сборка компрессора производится в обратной последовательности.

Перед сборкой детали следует промыть, просушить и осмотреть; непригодные - заменить. Проверить чистоту всех масляных каналов. При сборке трущиеся поверхности деталей смазать применяемым для смазки компрессора маслом Установка деталей на компрессор производится после сборки их в узлы. Коленчатый вал устанавливается в корпус компрессора после напрессовки на него шарикоподшипников, которые для облегчения монтажа на вал, предварительно нагревают в масле до температуры 100...1200С. Вал опускают в корпус в вертикальном положении.

Установить переднюю крышку корпуса с запрессованным в неё сальником, подложив под крышку прокладку. При установке между наружной обоймой заднего подшипника и фланцем маслонасоса должен быть обеспечен осевой зазор не менее 0,5 мм;

Масляный насос следует установить при снятых шатунах, проворачивая коленчатый вал. Коленчатый вал должен вращаться свободно без заеданий при затянутых гайках фланца масляного насоса.

При замене вкладышей шатунов новые вкладыши перед установкой проверить на прилегание к расточке в нижней головке шатуна (этим контролируется обжатие - натяг вкладышей) и на прилегание к шейке коленчатого вала, Проверка на прилегание в нижней головке шатуна производится при снятом с шейки вала шатуне. Для проверки нанести па поверхность расточки тонкий слой краски и собрать шатун с вкладышами, надёжно затянув гайки крепления крышки.

Прилегание вкладышей должно составлять не менее 85% площади.

После проверки натяга и прилегания вкладышей к головке шатуна проверяется сопряжение их с шейкой коленчатого вала. Сопряжение считается нормальным, если при проверке по краске прилегание вкладышей к шейке вала происходит равномерно на площади не менее 75%; проворачивание головки на шейке вала происходит при приложении незначительного усилия.

При сборке поршней замки всех поршневых колец должны быть смещены относительно друг друга на 180°. Все кольца должны перемещаться в ручьях без заеданий. При установке поршней кольца необходимо сжать.

|

|

1 L |

• |

'1 |

|

|

Q |

|

Рис.12. Схема проверки натяжения ремня

Натяжение ремня вентилятора 16 (см. рис. 2) должно быть таким, чтобы при усилии Р, равным 1,5 кгс (см. рис. 12) стрела прогиба а равнялась для нового ремня 6.. .8 мм, для бывшего в работе - 8.. .10 мм.

10. возможные неисправности и способы их устранения

Неисправность |

Причина |

Способ устранения |

|||

Нарушение автоматической регулировки производительности компрессора |

Отсутствует герметичность в датчике; |

Прижмите пластину к верхнему и нижнему седлам; |

|||

Повышение давления в воздухосборнике |

Неисправны предохранительные клапаны высокого давления и регулятор производительности |

Проверьте датчик, сервомеханизм, предохранительные клапаны высокого давления |

|||

Неисправность |

Причина |

Способ устранения |

|

||

Понижение конечного давления воздуха в воздухосборнике |

Неисправен датчик регулятора производительности; |

Проверьте датчик |

|

||

Резкий стук в компрессоре (следует немедленно остановить) |

Выработан или выплавлен баббит шатунных подшипников недостаток смазки; попадание в цилиндр постороннего предмета (куска, поломанной пластины) Ослаблена гайка шатунного болта или обрыв болта |

Компрессор отправьте в ремонт |

|

||

Снижение производительности |

Пропуск воздуха поршневыми кольцами; пропуск воздуха клапанами |

Замените кольца; |

|

||

Перегрев компрессора |

Нарушение системы смазки компрессора; загрязнение промежуточного холодильника |

Проверьте систему мазки |

|

||

Срабатывает предохранительный клапан низкого давления при рабочем режиме компрессора |

Неплотность всасывающего клапана цилиндра высокого давления |

Устраните неплотность |

|

||

Снижение давления масла |

Утечка масла через редукционный клапан мас-лонасоса |

Устраните утечку |

|

||

Причина |

Способ устранения |

Наименование размеров |

Чертежный |

Брак. размер |

подсос воздуха в трубопроводе перед маслонасосом Износ маслосъём- |

устраните подсос |

деталей |

размер, мм |

для эксплуатации до мм |

|

Замените кольца, |

5. Зазор по высоте между кольцом и ручьём поршня (по щупу) |

|

|

ных поршневых ко- |

устраните неплот- |

низкого давления: |

|

|

лец или неплот- |

ность |

компрессионных |

0,03...0,066 |

0,12 |

ность всасывающих |

|

маслосъёмных |

0,03...0,07 |

0,12 |

клапанов |

|

высокого давления: |

|

|

Изношены резино- |

Проверьте соедини- |

компрессионных |

0,020...0,048 |

0,12 |

вые кольца или ос- |

тельную муфту за- |

маслосъёмных |

0,030...0,066 |

0,12 |

лаблено крепление |

мените кольца за- |

6. Зазор в замке поршне- |

|

|

пальцев соедини- |

крепите пальцы, |

вого кольца в рабочем |

|

|

тельной муфты |

проверьте центров- |

состоянии |

|

|

|

ку полумуфты |

низкого давления |

0,4...0,7 |

1,5 |

разработаны корен- |

требуется ремонт; |

высокого давления |

0,4...0.5 |

1,0 |

Вал электродвигателя после включения не вращается

ные подшипники коленчатого вала нарушена центровка электродвигателя с компрессором Отсутствует напряжение в одной фазе

неисправность в компрессоре или в электродвигателе при включении электродвигателя напряжение в сети менее 90% от номинального загустение масла (при отрицательных температурах), (горит сигнальная лам-па)

неправильное чередование фаз при подключении эл. двигателя (обратное вращение), (горит сигнальная лампа)

проверьте центровку, устраните перекосы

Найдите и устраните разрыв в цепи

осмотрите, исправьте

обеспечить номинальное напряжение в сети

разогреть масло

поменять фазы