Установка компрессорная винтовая ДЭН-55Ш

Закрытое акционерное общество "Челябинский компрессорный завод"

Установка компрессорная винтовая переносная ДЭН-55Ш

Руководство по эксплуатации

Челябинск

Закрытое акционерное общество "Челябинский компрессорный завод"

Установка компрессорная винтовая переносная ДЭН-55Ш

Руководство по эксплуатации 2055.00.002 Р

Челябинск

ВНИМАНИЕ!

Перед началом эксплуатации винтового компрессора ДЭН 55Ш необходимо назначить приказом по предприятию машиниста компрессорной установки, который обязан хорошо изучить устройство и правила эксплуатации винтового компрессора ДЭН 55Ш, в противном случае завод-изготовитель вправе снять с себя гарантийную ответственность за винтовой компрессор ДЭН 55Ш .

Помещение, где устанавливается компрессорная установка ДЭН 55Ш , должно быть оборудовано приточно-вытяжной системой вентиляции.

После транспортирования винтового компрессора ДЭН 55Ш , а также при каждом ежесменном обслуживании производить проверку:

- затяжки всех резьбовых соединений;

- натяжения ремней, при необходимости осуществлять регулировку их натяжения согласно п. 3.9 данного РЭ.

При подключении к сети винтового компрессора ДЭН 55Ш обратить внимание на реле контроля фаз РКФ. При правильном подключении фаз светодиод РКФ должен гореть постоянно. В противном случае поменять местами любые два фазных провода питающего кабеля и произвести повторный запуск винтового компрессора ДЭН 55Ш .

Проверить правильность вращения винтового компрессора ДЭН 55Ш (обозначено стрелкой на щите, закрывающем ременную передачу) путем кратковременного включения установки. Максимальное время включения составляет 2 сек.

Для непосредственного останова винтового компрессора ДЭН 55Ш необходимо нажать кнопку "Аварийный останов", расположенную под лицевой панелью электронного блока управления. Кнопку "Аварийный останов" вернуть в исходное положение.

Неправильное направление вращения выводит винтовой компрессор ДЭН 55Ш из строя!

Направление вращения компрессора должно проверяться всякий раз после того, как компрессорная установка вновь включается в электросеть!

Запрещается:

- работа винтового компрессора ДЭН 55Ш с креном и дифферентом выше 2°;

- эксплуатация винтового компрессора ДЭН 55Ш при открытых дверцах и боковых панелях.

- вносить какие-либо изменения в электрическую и пневматическую цепи управления установки без согласования с заводом-изготовителем. В частности, изменять значение максимального давления сжатого воздуха и настройку предохранительного клапана.

Содержание

Введение.......................................................................................................................................... 6

1 Техническое описание............................................................................................................. 6

- Назначение........................................................................................................................... 6

- Технические данные, основные параметры и характеристики......................................... 6

- Состав изделия..................................................................................................................... 6

- Устройство и принцип работы.......................................................................................... 10

- Устройство......................................................................................................................... 10

- Принцип работы................................................................................................................. 12

1.5 Устройство и работа составных частей изделия............................................................. 14

- Компрессор.................................................................................................................... 14

- Система регулирования производительности установки............................................. 15

- Электронный блок управления...................................................................................... 16

- Инструмент и принадлежности......................................................................................... 16

- Маркировка и пломбирование........................................................................................... 16

- Маркировка .................................................................................................................... 16

- Пломбирование ............................................................................................................. 16

2 Инструкция по эксплуатации ................................................................................................ 17

- °бщие указания................................................................................................................... 17

- Меры безопасности ........................................................................................................... 17

- Подготовка к работе, запуск и останов компрессорной установки................................. 18

- Монтаж........................................................................................................................... 18

- Подключение электроэнергии ....................................................................................... 19

- Первый запуск компрессорной установки ................................................................... 19

- Нормальный запуск компрессорной установки .......................................................... 22

- °станов компрессорной установки ............................................................................... 22

- Аварийный останов компрессорной установки .......................................................... 22

2.4 Возможные неисправности и способы их устранения .................................................... 23

3 Инструкция по техническому обслуживанию ..................................................................... 24

- Мероприятия перед началом технического обслуживания ............................................ 24

- Действия после проведения технического обслуживания .............................................. 24

- °бъем и периодичность технического обслуживания...................................................... 24

- Ежесменное обслуживание........................................................................................... 24

- Техническое обслуживание № 1................................................................................... 24

- Техническое обслуживание № 2................................................................................... 24

- Техническое обслуживание № 3 .................................................................................. 25

- Замена масляного фильтра............................................................................................... 25

- Замена масла...................................................................................................................... 25

- Замена воздушного фильтра.............................................................................................. 26

- Замена фильтр-патронамаслоотделителя......................................................................... 26

- Закрепление шкива и его установочного конуса ............................................................. 27

- Регулировка натяжения приводных ремней ..................................................................... 28

- °чистка блока охлаждения ................................................................................................ 29

4 Правила транспортирования и хранения ............................................................................. 30

- Транспортирование ........................................................................................................... 30

- Хранение............................................................................................................................ 31

5 Гарантии изготовителя и порядок предъявления рекламаций............................................. 32

Приложение 1 Регулируемые параметры .................................................................................... 34

Приложение 2 Рекомендуемые марки масел ................................................................................ 35

Приложение 3 °просный лист ....................................................................................................... 36

Приложение 4 Рекламационный акт ............................................................................................. 37

Введение

Настоящее руководство по эксплуатации (РЭ) предназначено для изучения изделия, подготовки и ввода его к эксплуатацию, а также для выполнения технического обслуживания изделия и монтажных работ.

РЭ состоит из следующих разделов:

- технического описания изделия;

- инструкции по эксплуатации;

- инструкции по техническому обслуживанию.

Надежная работа винтового компрессора ДЭН 55Ш зависит от своевременного и качественного его обслуживания согласно данного РЭ.

При изучении настоящего РЭ необходимо дополнительно ознакомиться с техническими описаниями и инструкциями по эксплуатации комплектующих изделий.

В связи с постоянной работой по совершенствованию изделия, повышающей его надежность и экономичность, в конструкцию могут быть внесены незначительные изменения.

Все замечания и предложения по конструкции и обслуживанию изделия, а также по данному руководству по эксплуатации (РЭ) просим направлять в адрес завода-изготовителя (форма опросного листа приведена в Приложении 3).

1 Техническое описание винтового компрессора ДЭН 55Ш

1.1 Назначение

- Установки компрессорные винтовые переносные ДЭН-55Ш (в дальнейшем по тексту -установки) предназначены для снабжения сжатым воздухом различных пневматических инструментов и оборудования на монтажных, строительных и других работах.

- Питание винтового компрессора ДЭН 55Ш осуществляется от трехфазной сети переменного тока напряжением 380 В, частотой 50 Гц. Включение электродвигателя в питающую сеть осуществляется по схеме - "звезда" - "треугольник".

- Атмосферный воздух, поступающий на всасывание винтового компрессора ДЭН 55Ш , не должен содержать капельной влаги, частиц угля, следов кислот, щелочей и других веществ, приводящих к разрушению деталей установки.

- Винтовые компрессоры ДЭН 55Ш могут эксплуатироваться в помещении с температурой окружающего воздуха от плюс 1 до плюс 350С.

1.2 Технические данные, основные параметры и характеристики

Технические данные, основные параметры и характеристики приведены в табл. 1. Габаритные и присоединительные размеры - см. рис. 1.

1.3 Состав винтового компрессора ДЭН 55Ш

Установка состоит из основных элементов:

- рама винтового компрессора ДЭН 55Ш

- капот винтового компрессора ДЭН 55Ш

- двигатель винтового компрессора ДЭН 55Ш

- компрессор

- блок охлаждения винтового компрессора ДЭН 55Ш

- система масловоздушная винтового компрессора ДЭН 55Ш

- система управления винтового компрессора ДЭН 55Ш

- шкаф с электроаппаратурой.

1.4 Устройство и принцип работы

1.4.1 Устройство

Компрессорная установка представляет собой компактную машину для производства сжатого воздуха, состоящую из следующих основных агрегатов, узлов и деталей (см. рис. 2):

- рамы 16, служит для крепления электродвигателя и компрессора.

Рама установки состоит из 4-х Г-образных гнутых профилей, соединенных попарно под углом 90 , и крепится через резинометаллические виброопоры к опорам 20.

- капота 2, организует поток охлаждающего воздуха внутри установки, гасит шум и служит для крепления блока охлаждения и дверей. Капот жестко установлен на опорах установки.

Капот состоит из днища, крыши, задней панели, вертикальных стоек, съемных и откидных панелей, выполненных из стального листа и соединенных друг с другом болтами. Для уменьшения шума несущие, откидные и съемные панели обклеены изнутри шумопоглощающим материалом. Для фиксации панелей в закрытом положении предусмотрены замки.

- электродвигателя 17, служит приводом компрессора и вентилятора, крепится болтами за фланец к вертикальным стойкам рамы. Посредством перемещения электродвигателя по пазам вдоль стоек производится регулировка натяжения приводных ремней. На переднем конце вала электродвигателя установлен шкив, на заднем - вентилятор. К задней части корпуса двигателя на кронштейнах крепится диффузор 16 вентилятора.

- компрессора 10, закреплен болтами к вертикальным стойкам рамы и служит для сжатия атмосферного воздуха. На валу компрессора установлен шкив. Компрессор приводится во вращение от электродвигателя при помощи клиноременной передачи.

- блока охлаждения 1, представляет собой двухсекционный, комбинированный охладитель, служит для охлаждения масла и предварительного охлаждения воздуха на выходе из компрессорной установки. Блок охлаждается проходящим через него потоком воздуха, который нагнетается внутрь капота вентилятором, установленным на втором конце вала электродвигателя, осуществляя, таким образом, отбор тепла, вырабатываемого во время процесса сжатия воздуха. Блок охлаждения крепится болтами к крыше капота.

- маслоотделителя 12, служит для инерционной очистки воздуха и хранения масла. Крепится к плите компрессора болтовым соединением и к задней части компрессора трубой нагнетания, опорой 19 упирается в раму. Маслоотделитель имеет указатель уровня масла, заливную горловину и сливной кран 18. Внутри маслоотделителя установлен фильтр-патрон, который завершает операцию отделения масла от сжатого воздуха и обеспечивает остаточный процент масла в сжатом воздухе в пределах 5 мг/м3, не более. Высокая пропускная способность фильтр-патрона зависит от качества масла и его рабочей температуры.

- термостатического клапана 4, служит для поддержания номинальной температуры нагнетаемого масла во избежание образования конденсата в масле за счет влаги, присутствующей во всасываемом воздухе, что может привести к изменению его смазывающих свойств и увеличению процентного содержания масла в сжатом воздухе.. Температура начала открытия термостатического клапана - плюс 60 ... плюс 65°С. Крепится через штуцер к переходнику, который, в свою очередь, крепится через кронштейн к крышке маслоотделителя.

- предохранительного клапана 11, открывается при определенном давлении (см. Приложение 1), не позволяя давлению повысится до опасной величины. Установлен на маслоотделителе.

- клапана минимального давления 6, предназначен для поддержания минимального давления (см. Приложение 1) в системе до тех пор, пока давление в распределительной сети не уравняется с давлением в системе. °дновременно выполняет функцию обратного клапана, блокируя систему от распределительной сети во время останова компрессорной установки или работы ее на холостом ходу.

- фильтра масляного 8, осуществляет полнопоточную очистку масла перед подачей его в компрессор. Крепится к переходнику, который через кронштейн соединен с крышкой маслоотделителя. Частота замены масляного фильтра напрямую зависит от технического обслуживания воздушного фильтра и от качества масла.

- воздушного фильтра 13, предназначенного для очистки атмосферного воздуха перед подачей его в компрессор. Установлен на опоре, которая крепится к электродвигателю. Соединен с впускным клапаном посредством гофрированной трубы, закрепленной хомутами на крышке

впускного клапана и на патрубку воздушного фильтра.

- впускного клапана 9, служит для дозирования подачи очищенного атмосферного воздуха в компрессор. Крепится болтами непосредственно на компрессор.

- распределителя с электропневматическим управлением 5, служит для управления открытием и закрытием впускного клапана.

- шкафа с электроаппаратурой 7, расположен внутри корпуса установки, представляет собой закрытого типа короб с установленной платой, на которой смонтирована пуско-регулирующая аппаратура и устройства защиты.

- электронного блока управления 3, служит для управления, контроля основных параметров и защиты установки от аварийных режимов работы. °борудован экраном с индикацией, отображающим рабочее давление, температуру и т. д. Установлен в шкафу с электроаппаратурой, экран расположен на панели управления.

1.4.2 Принцип работы

Атмосферный воздух через фильтр воздушный ФВ (см. рис. 3) поступает в компрессор КМ, где перемешивается с маслом и сжимается.

Из компрессора масловоздушная смесь под давлением поступает в маслоотделитель М°т, где происходит инерционное отделение масла от воздуха (грубая очистка). °сажденное масло по маслопроводу поступает в масляную секцию блока охлаждения Б°х, охлаждается, фильтруется через фильтры масляные и вновь подается в рабочую полость компрессора для смазки винтовой пары, отвода тепла, выделяющегося в процессе сжатия, и уменьшения внутренних перетечек сжимаемого воздуха. В масляном контуре имеется термостатический клапан для перепускания холодного масла мимо блока охлаждения. Температура начала открытия термостатического клапана - плюс 60 ... плюс 65 С.

Далее масловоздушная смесь поступает в фильтр-патрон ФП, где происходит окончательная очистка сжатого воздуха от масла (тонкая очистка). °тфильтрованное фильтр-патроном масло по трубопроводу через обратный клапан К°3 поступает в компрессор для смазки подшипников. °братный клапан предотвращает обратный ток масла после остановки винтового компрессора ДЭН 55Ш , а также не пропускает избыточный воздух обратно в компрессор.

Масло циркулирует в системе под воздействием избыточного давления в маслоотделителе. Для обеспечения циркуляции масла независимо от режима выработки компрессором сжатого воздуха клапан минимального давления не допускает понижения давления в маслоотделителе ниже установленной минимальной величины (см. Приложение 1).

°чищенный от масла сжатый воздух через клапан минимального давления КМД по воздухопроводу поступает в воздушную секцию блока охлаждения Б°х, охлаждается и подается в пневмосеть .

В маслоотделителе предусмотрена защита от превышения давления за счет предохранительного клапана, который открывается при определенном давлении (см. Приложение 1), не позволяя давлению повысится до опасной величины.

|

атмосферный воздух; |

К01 |

- клапан обратный; |

|

сжатый воздух; |

КП |

- клапан предохранительный; |

|

масло; |

МОт |

- маслоотделитель; |

|

масловоздушная смесь; |

РП |

- ремённая передача; |

---------- |

трубопровод регулирования; |

Т |

- датчик температуры масло- |

|

основной трубопровод; |

|

воздушной смеси; |

/ |

электрическая линия; |

ТС |

- клапан термостатический; |

7 |

- блок охлаждения; |

УУ |

- указатель уровня; |

ФВ |

- фильтр воздушный; |

||

В |

- вентилятор; |

ФМ |

- фильтр масляный; |

Д |

- датчик давления сжатого воздуха; |

ФП |

- фильтр-патрон; |

KB |

- клапан впускной; |

эд |

- электродвигатель; |

км |

- компрессор; |

РД |

- реле давления. |

кмд |

- клапан минимального давления; |

ФГОМ |

- фильтр грубой очистки масла |

1.5 Устройство и винтового компрессора ДЭН 55Ш работа составных частей изделия 1.5.1 Компрессор

Компрессор представляет собой винтовую машину маслозаполненного типа, предназначенную для выработки сжатого воздуха.

Рабочими органами компрессора являются находящиеся друг с другом в зацеплении роторы 1, 2 (рис. 4).

Компрессор работает по принципу объемного сжатия.

Воздух, всасываемый компрессором, заполняет парную полость, образованную профильными частями роторов и внутренней поверхностью расточек корпуса компрессора.

При вращении роторов зуб ведущего ротора 1 входит во впадину ведомого ротора 2, уменьшая объем парной полости. Процесс сжатия завершается, когда парная полость соединяется с окном нагнетания компрессора и сжатый воздух выталкивается в патрубок нагнетания.

В ходе сжатия в рабочую полость компрессора через отверстие в корпусе впрыскивается масло для отвода тепла, уплотнения зазоров и уменьшения уровня шума.

1.5.2 Система регулирования производительности установки

Регулирование производительности установки осуществляется автоматически по давлению нагнетания при помощи впускного клапана КВ (см. рис. 3).

При запуске установки на соленоид впускного клапана подается напряжение. Под воздействием разрежения через дросселирующее отверстие впускного клапана в винтовой компрессор поступает воздух и начинается выработка сжатого воздуха.

По мере повышения давления в маслоотделителе оно передается под поршень впускного клапана, тем самым полностью открывая его, и установка работает на полную мощность (переходит в рабочий режим).

Когда рабочее давление достигает заданной максимальной величины (см. Приложение 1, давление перехода в холостой режим) напряжение на соленоид перестает подаваться, при этом происходит перемещение поршня под воздействием пружины в сторону закрытия впускного отверстия. Здесь же устанавливается связь между маслоотделителем и впускным клапаном, часть выпускаемого воздуха отводится во впускную полость клапана с целью уменьшения шума, возникающего во время выпуска воздуха. °стальная часть подается в полость винтового компрессора «над винтами», для предотвращения обратного вращения. Маслоотделитель разгружается.

При отсутствии потребления сжатого воздуха установка работает без нагрузки и затем по истечении установленного времени (см. Приложение 1, время работы в холостом режиме) автоматически отключается.

При понижении давления в сети до установленного значения (см. Приложение 1, давление) установка автоматически включается и переходит в рабочий режим.

1.5.3 Электронный блок управления винтового компрессора ДЭН 55Ш

Управление, контроль основных параметров, а также защита установки от аварийных режимов работы осуществляется с помощью электронного блока управления. Настраиваются следующие параметры установки:

- давление винтового компрессора ДЭН 55Ш (верхний предел), при достижении которого установка автоматически переходит в холостой режим;

- давление винтового компрессора ДЭН 55Ш (нижний предел), при котором установка автоматически переходит из холостого режима в рабочий;

- время работы винтового компрессора ДЭН 55Ш в холостом режиме перед остановом (с разгрузкой маслоотделителя перед остановом);

- длительность операции отвода конденсата и пауз между отводом конденсата винтового компрессора ДЭН 55Ш *;

- аварийная температура масловоздушной смеси на выходе из винтового компрессора ДЭН 55Ш .

Блок управления винтового компрессора ДЭН 55Ш оборудован экраном с индикацией, выдающим информацию о рабочем давлении установки, температуре и т. д.

Более подробно работа блока управления винтового компрессора ДЭН 55Ш описана в руководстве по эксплуатации на блок. Принципиальная электрическая схема установки - см. Приложение 4.

1.6 Инструмент и принадлежности

В комплект ЗИП винтового компрессора ДЭН 55Ш входят:

- элемент фильтрующий очистки масла ЭФ°М 840-1012040 - 1 шт.;

- пневмотрубка (Ф 8 мм) - 1 п/м.

1.7 Маркировка и пломбирование винтового компрессора ДЭН 55Ш

1.7.1 Маркировка

Компрессорная установка снабжена табличкой, которая содержит следующие данные:

- товарный знак завода-изготовителя;

- знак соответствия продукции;

- модель установки;

- заводской порядковый номер винтового компрессора ДЭН 55Ш ;

- производительность винтового компрессора ДЭН 55Ш , м3/мин;

- давление нагнетания избыточное винтового компрессора ДЭН 55Ш , МПа;

- масса винтового компрессора ДЭН 55Ш , кг;

- год выпуска винтового компрессора ДЭН 55Ш ;

- обозначение технических условий винтового компрессора ДЭН 55Ш .

1.7.2 Пломбирование

Пломбируются следующие узлы:

- клапан предохранительный;

- клапан минимального давления.

При наличии влагоотделителя

2 Инструкция по эксплуатации

2.1 °бщие указания

- Настоящая инструкция по эксплуатации предназначена для руководства при пуске и обслуживании установки и поддержании ее в постоянной готовности к работе.

- К эксплуатации установки допускаются лица, хорошо изучившие руководство по эксплуатации и прошедшие проверку знаний.

- При эксплуатации установки необходимо дополнительно руководствоваться следующими документами:

- формуляром;

- технической документацией комплектующих изделий;

- конструкторской документацией, поставляемой с установкой.

- Установка должна быть смонтирована с учетом габаритных и присоединиров (рис. 1) и требований к монтажу (п. 2.3.1 настоящтельных размеего РЭ).

- Установка должна быть обеспечена всеми необходимыми эксплуатационными материалами (масла) и электроэнергией.

Количество и качество эксплуатационных материалов должны соответствовать требованиям технической документации на установку.

2.2 Меры безопасности

- К обслуживанию компрессорной установки допускаются лица, прошедшие специальное обучение и имеющие допуск к работе на компрессорном оборудовании.

- Персонал, допущенный к обслуживанию установки, должен тщательно изучить:

- инструкцию по технике безопасности, действующую на предприятии, эксплуатирующем установку;

- "Правила устройства электроустановок";

- "Правила устройства и безопасной эксплуатации стационарных компрессорных установок";

- инструкции по эксплуатации электродвигателя, электронного блока управления и блока охлаждения;

- настоящее РЭ.

- Всасываемый компрессором воздух не должен содержать пыли, паров любого вида, взрывоопасных и легковоспламеняющихся газов, распыленных растворителей и красителей, токсичных дымов любого типа.

- Сжатый воздух представляет собой энергетический поток и поэтому является потенциально опасным. Трубопроводы, содержащие сжатый воздух, должны быть в исправном состоянии и соответствующим образом соединены. Перед тем, как установить под давление гибкие трубопроводы, необходимо убедиться, что их окончания прочно закреплены.

- Перед началом работы необходимо проверить:

- отсутствие внешних повреждений;

- правильность подключения к питающей сети и заземлению;

- целостность и надежность крепления узлов, стенок капота;

- целостность и исправность клапана предохранительного, органов управления и контроля.

- По завершении ремонтных работ установить на свои места узлы и детали, при включении соблюдать те же меры предосторожности, что и при первом запуске.

- Перед подъемом установки необходимо убедиться в исправности подъемных механизмов.

Во время подъема не допускается стоять под грузом!

2.2.8 Утилизация использованных масел и конденсата должна осуществляться с

соблюдением соответствующих нормативов в силу того, что эти продукты загрязняют

окружающую среду.

ЗАПРЕЩАЕТСЯ:

- приступать к работе, не ознакомившись с настоящим РЭ;

- эксплуатировать установку без заземления в соответствии с ПУЭ;

- эксплуатировать установку с неисправным электрооборудованием;

- эксплуатировать установку с неисправным компрессором;

- эксплуатировать установку при обнаружении утечек масла и воздуха;

- эксплуатировать установку при открытых дверцах и боковых панелях;

- вносить какие-либо изменения в электрическую и пневматическую цепи управления установки без согласования с заводом-изготовителем. В частности изменять значение максимального давления сжатого воздуха и настройку предохранительного клапана;

- при проведении технического обслуживания - прикасаться к сильно нагревающимся деталям (блок охлаждения, детали нагнетательного воздухопровода и маслопровода, ребра охлаждения электродвигателя) непосредственно после отключения установки;

- прикасаться к установке мокрыми руками и работать в сырой обуви;

- оставлять на длительное время без присмотра неработающую установку, включенную в сеть;

- производить ремонтные работы на установке, включенной в сеть, а также при наличии давления в маслоотделителе

2.3 Подготовка к работе, запуск и останов компрессорной установки

2.3.1 Монтаж

- Установить компрессорную установку на ровном твердом основании с уклоном не более 20. При монтаже необходимо учесть условия эксплуатации компрессорной установки, габаритные и присоединительные размеры установки (см. раздел 1,"Техническое описание", рис. 1).

- Минимальное расстояние до стен и других машин от установки должно быть не менее 1000-1500 мм (для проведения технического обслуживания, рис. 6).

- Помещение, где устанавливается компрессорная установка, должно быть оборудовано приточно-вытяжной системой вентиляции (рис. 7). Температура воздуха не должна быть выше плюс 35 и ниже плюс 1°С.

Приточный воздух (впускаемый в компрессорный зал) не должен содержать капельной влаги, частиц угля, следов кислот, щелочей и других веществ, приводящих к разрушению деталей установки. В случае необходимости на впуске воздуха в компрессорный зал должны быть установлены соответствующие фильтры.

ПРИМЕЧАНИЕМ) °бласть впуска воздуха для вентиляции должна быть минимум в 1,5 раза больше области выхода горячего воздуха.

- Поток выходящего из компрессорной установки горячего воздуха не должен пересекаться с потоком воздуха для вентиляции (при применении нескольких агрегатов обратить особое внимание, чтобы потоки от различных агрегатов не смешивались. При необходимости спроектировать отдельную систему вентиляции для каждого компрессора).

- Компрессорная установка должна располагаться на воображаемой линии течения потока от входного к выходному отверстию.

- Компрессорная установка должна быть расположена как можно ближе к входному отверстию.

- Не должно быть "короткого пути" потока воздуха от входного к выходному отверстию.

- При расчете поперечного сечения воздуховода учесть скорость потока в воздуховоде и потребность компрессорной установки в охлаждающем воздухе (рекомендуемая скорость потока в воздуховоде 3 - 5 м/с, поток охлаждающего воздуха - см. табл. 1- табл. 2).

Формула для приблизительного вычисления:

Поперечное Поток охлаждающего воздуха (м3/с) сечение (м2) Скорость потока (м/с)

2.3.1.4 °рганизация пневмосети

Пример организации пневмосети - см. рис. 8.

ПРИМЕЧАНИЕ: 1) Диаметр трубопровода должен быть рассчитан так, чтобы общая потеря давления в системе не превышала 1/10 атм.

- Расстояние между компрессорной установкой и осушителем должно быть не менее 1500 мм (для проведения технического обслуживания).

- Расстояние от ресивера до стен и других машин должно быть не менее 1000 мм. Скопившуюся в ресивере воду сливать ежедневно.

- Выходящий из компрессорной установки горячий воздух (при вентиляции) не должен создавать помех потоку воздуха для вентиляции осушителя и наоборот.

2.3.2 Подключение электроэнергии

- Подключение электроэнергии производить в соответствии с ПТЭ и ПТБ.

- Убедиться, что рабочее напряжение соответствует требуемому.

- Подключить питающий кабель к главному выключателю установки с учетом потребляемой мощности (см. рис. 1 и раздел 1"Техническое описание").

- При подключении к сети обратить внимание на реле контроля фаз РКФ. При правильном подключении фаз светодиод РКФ должен гореть постоянно. В противном случае поменять местами любые два фазных провода питающего кабеля.

Подключение электропитания должен производить только специалист-электрик!

2.3.3 Первый запуск компрессорной установки

ВНИМАНИЕ! Проконсультируйтесь с зарегистрированным и уполномоченным

персоналом своего дилера о первичном запуске в целях предотвращения возможного повреждения компрессорной установки. Если вы будете вводить компрессорную установку в действие самостоятельно, проконсультируйтесь со своим дилером об условиях гарантии, так как в некоторых случаях произведенный вами запуск может нарушить права на гарантированное удовлетворение ваших требований.

- Проверить температуру окружающей среды.

- Перевести автоматический выключатель в положение "включено". В случае появления аварийного сигнала выяснить и устранить причину неисправности.

- Проверить уровень масла в маслоотделителе, при необходимости долить масло до метки "max" указателя уровня.

- Проверить правильность вращения компрессора (обозначено стрелкой на щите, закрывающем ременную передачу) путем кратковременного включения установки.

Максимальное время включения составляет 2 сек.

Для непосредственного останова компрессорной установки необходимо нажать кнопку "Аварийный останов", расположенную под лицевой панелью электронного блока управления. Кнопку "Аварийный останов" вернуть в исходное положение.

Неправильное направление вращения выводит компрессор из стоя!

Направление вращения компрессора должно проверяться всякий раз после того, как компрессорная установка вновь включается в электросеть!

- Убедиться, что произошла полная разгрузка маслоотделителя путем принудительного открытия предохранительного клапана.

- Закрыть дверцы и боковые панели.

- Нажать кнопку "Пуск".

- Проверить силу тока в питающей цепи, когда компрессорная установка работает при рабочем давлении.

![]()

2.3.3.9 Проверить давление при работе компрессорной установки с нагрузкой и без

нагрузки.

2.3.3.10 По окончании 30 минут работы компрессорной установки произвести останов

кнопкой "Стоп", выключить главный автоматический выключатель. Проверить натяжение ремней

(при необходимости произвести их натяжение согласно п. 3.9 данного РЭ), отсутствие утечек

масла, уровень масла в маслоотделителе (уровень масла проверить через 5 -10 минут после

останова компрессора, при необходимости долить).

Не допускается открывать дверцы и боковые панели во время работы установки во избежание опасности получения травмы и нарушения нормальной работы установки.

2.3.4 Нормальный запуск компрессорной установки

- Перевести автоматический выключатель в положение "включено".

- Нажать кнопку "Пуск".

2.3.5 Останов компрессорной установки

- Нажать кнопку "Стоп".

- Подождать, чтобы компрессор остановился.

- Отключить автоматический выключатель.

Внимание! Если работа компрессорной установки останавливается более чем на один

месяц, то в компрессор через впускное отверстие необходимо залить 0,5 литра компрессорного масла. Для этого отсоединить воздушный фильтр и впускной клапан и залить масло во впускное отверстие компрессора.

Примечание: 1) Компрессорная установка останавливается и запускается автоматически по давлению.

- При работе компрессорной установки дверцы и боковые панели должны быть закрыты.

- После останова компрессорной установки необходимо убедиться, что произошла полная разгрузка маслоотделителя.

2.3.6 Аварийный останов компрессорной установки

- Нажать кнопку "Аварийный останов", расположенную под лицевой панелью электронного блока управления.

- Выключить главный автоматический выключатель.

- Устранить неисправность.

- Убедиться, что произошла полная разгрузка маслоотделителя путем принудительного открытия предохранительного клапана.

- Кнопку "Аварийный останов" вернуть в исходное положение.

- Включить установку в нормальном порядке.

Внимание! Перед повторным запуском сбросить

возможный сигнал неисправности: выключить и включить электронный блок управления (использовать автоматический выключатель).

2.4 Возможные неисправности и способы их устранения

Возможные неисправности в работе установки и способы их устранения приведены в таблице 3.

3 Инструкция по техническому обслуживанию

3.1 Мероприятия перед началом проведения технического обслуживания

- Остановить установку и убедиться, что в маслоотделителе нет давления посредством принудительного открытия предохранительного клапана.

- Отключить установку от электросети, исключив возможность ее включения.

При обслуживании дистанционно-включаемых или работающих в многоагрегатной системе установок на пусковое устройство необходимо прикрепить табличку "Идет техническое обслуживание".

3) Закрыть запорный вентиль, находящийся между установкой и пневмосетью.

3.2 Действия после проведения технического обслуживания

- Закрыть предохранительный клапан.

- Открыть запорный вентиль, находящийся между установкой и пневмосетью.

3) Запустить установку.

3.3 Объем и периодичность технического обслуживания

Смазку подшипников и техническое обслуживание электродвигателя произвести согласно его инструкции по эксплуатации.

Внимание! После первых 200 ч:

- заменить масляные фильтры (см. п. 3.4);

- заменить масло (см. п. 3.5);

- прочистить фильтр грубой очистки масла (грязевик);

- проверить и подтянуть соединения контакторов.

Примечание - В особо сложных условиях эксплуатации межсервисные интервалы уменьшить в два раза.

3.3.1 Ежесменное обслуживание

- при необходимости очистить установку от грязи;

- проверить состояние лицевой панели и электрооборудования;

- проверить уровень масла в маслоотделителе;

- проверить герметичность воздушных и масляных коммуникаций.

При появлении утечки остановить компрессорную установку и устранить неисправность;

5) проверить натяжение приводных ремней (см. п. 3.8).

3.3.2 Техническое обслуживание № 1

Через каждые 50 ч работы

- выполнить все операции ежесменного технического обслуживания;

- проверить крепление узлов и деталей и при необходимости подтянуть.

3.3.3 Техническое обслуживание № 2

Через каждые 2000 ч работы:

- выполнить все операции технического обслуживания № 1;

- заменить масло (см. п.3.5);

- заменить масляные фильтры (см. п. 3.4);

- заменить фильтрующие элементы воздушного фильтра (см. п. 3.6);

- произвести очистку блока охлаждения (см. п. 3.10).

- проверить состояние РВД и пневмотрубок.

3.3.4 Техническое обслуживание № 3 Через каждые 4000 ч работы:

- выполнить все операции технического обслуживания № 2;

- заменить фильтр-патрон маслоотделителя (см. п. 3.7);

- при необходимости проверить работу предохранительного клапана (но не реже 1 раза в

год).

3.4 Замена масляного фильтра

- Перед началом проведения сервисных мероприятий дать агрегату остыть.

- Перед началом работы выполнить мероприятия, приведенные в п.3.1-п.3.3.

- Поместить защитный материал под фильтр, так как при его демонтаже из гнезда фильтра вытекает масло.

- Снять масляный фильтр, вращая его против часовой стрелки рукой или с помощью специального ключа.

- Утилизировать старый масляный фильтр, руководствуясь правилами по утилизации вредных отходов.

3.4.6 Установка

1) смазать маслом уплотнитель нового масляного фильтра;

2) завернуть новый фильтр до касания резиновым кольцом привалочной плоскости корпуса

фильтра, после чего окончательно затянуть рукой или с помощью специального ключа еще на

1/2...3/4 оборота.

3.5 Замена масла

- Слить масло через сливной кран маслоотделителя. Закрыть сливной кран.

- °ткрутить пробку на маслозаливной горловине маслоотделителя и залить масло до метки "max" указателя уровня масла, после чего закрутить пробку.

- Произвести кратковременный пуск (2-3 сек), сбросить давление; произвести кратковременный пуск (10-15 сек), сбросить давление; произвести кратковременный пуск (20-30 сек), сбросить давление (для непосредственного останова необходимо использовать кнопку "Аварийный останов").

- °ткрутить пробку на маслозаливной горловине и вновь долить масло до метки "max" указателя уровня масла.

- Закрутить пробку. Дать проработать установке 5 минут, после чего нажать кнопку "Стоп". Уровень масла проверить через 5 -10 минут после останова компрессора, при необходимости масло долить.

- При смене марки масла целесообразно произвести промывку масляной системы промывочным маслом по следующей схеме: слить масло, подлежащее замене, залить промывочное масло в объеме 25 л. Дать установке проработать 10 мин. Промывочное масло полностью слить в специальную емкость. Заправить установку маслом согласно п. 3.5.2 - п. 3.5.5.

- Утилизацию отработанного масла произвести в соответствии с действующими нормативами.

Внимание!

- Используйте только рекомендуемые марки масел (см. Приложение 2).

- Не смешивайте масла разных марок между собой.

- Не открывайте маслозаливную горловину, если в маслоотделителе имеется давление.

3.6 Замена воздушного фильтра

- Перед началом проведения сервисных мероприятий дать агрегату остыть.

- Перед началом работы выполнить мероприятия, приведенные в п.3.1-п.3.3.

- Отсоединить гофрированную трубу от воздушного фильтра.

- Открутить гайку, расположенную под опорой фильтра, заменить фильтрующий элемент.

- Установку нового фильтрующего элемента произвести в обратном порядке.

- Старый фильтрующий элемент не подлежит очистке и дальнейшему использованию.

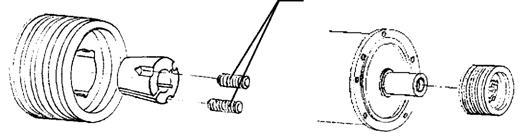

3.7 Замена фильтр-патрона маслоотделителя (рис.9)

- Перед началом проведения сервисных мероприятий дать установке остыть.

- Перед началом работы выполнить мероприятия, приведенные в п.3.1-п.3.3.

- Отсоединить рукав высокого давления от клапана минимального давления.

- Отсоединить пневмотрубки.

- Открутить болты 2. Осторожно снять крышку 1 маслоотделителя (изнутри к крышке присоединена медная трубка).

- Снять прокладку 4.

- Извлечь фильтр-патрон 3.

- Снять прокладку 5.

- Установка

- очистить уплотнительную поверхность маслоотделителя;

- прочистить при необходимости емкость;

- установить прокладку 5 (при необходимости - заменить);

- установить новый фильтр-патрон;

- установить прокладку 4 (при необходимости - заменить);

- установить крышку маслоотделителя;

- поочередно затянуть болты с равным усилием;

- подсоединить пневмотрубки к крышке маслоотделителя;

- подсоединить рукав высокого давления к клапану минимального давления.

3.7.10 Утилизируйте старый сепаратор, руководствуясь правилами по утилизации вредных

отходов.

![]()

- Удалить защитную смазку с установочного конуса и ступицы шкива. Вставить конус в ступицу, совместив отверстия.

- Смазать два установочных болта 1 и слегка затянуть их (расположение установочных болтов показано на рисунке). Винтовая нарезка для болтов находится на посадочной поверхности шкива.

- °чистить вал, установить на него шкив и конус. При установке шкива конус фиксируется на валу первым, после этого шкив еще немного смещается относительно конуса.

- Затянуть болты с равным усилием (момент затяжки - см. табл. 4).

- Слегка ударить по конусу с помощью оправки и подтянуть болты. Повторить это несколько раз для того, чтобы конус был посажен достаточно плотно.

- Необходимо периодически проверять затяжку болтов.

- Заполнить съемные отверстия смазкой (в целях защиты их от попадания грязи).

- При демонтаже шкива и его установочного конуса:

- отвернуть установочные болты;

- один из болтов ввернуть в отверстие, у которого винтовая нарезка для болта находится на посадочной поверхности конуса;

- снять установочный конус и затем шкив.

Таблица 4

Конус |

Момент затяжки, Н*м |

2517-55 |

49 |

Примечание - Тип конуса обозначен на его торце.

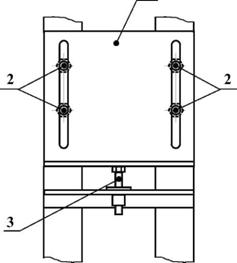

3.9 Регулировка натяжения приводных ремней

3.9.1 Регулировка натяжения ремней (рис. 10):

- отвернуть на 1,5... 2 оборота болты 2;

- перемещая плиту 1 при помощи регулировочного болта 3 вдоль пазов рамы, добиться необходимого натяжения ремней;

- затянуть болты крепления регулировочной плиты к раме. Момент затяжки 100 Н*м.

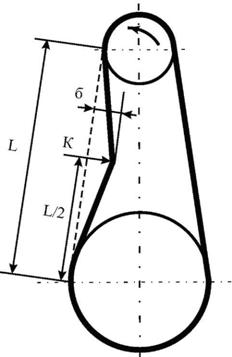

3.9.2 Контроль натяжения ремней осуществлять прибором "Optikrig" согласно прилагаемой

к нему инструкции по эксплуатации, либо следующим образом: при усилии К = 60 ... 70 Н (см.

рис. 11) прогиб ремня б должен составлять 10 ... 11 мм. Прогиб измерять на середине ветви L.

1

Рисунок 10 - Натяжение ремней

1 - плита регулировочная; 2 - болт крепления регулировочной плиты к раме;

3 - болт регулировочный

Рисунок 11 - Контроль натяжения ремней

К - давление на ремень, направленное перпендикулярно ветви ремня L;

б - величина прогиба ремня

Засорившийся блок охлаждения повышает рабочую температуру компрессора и может привести к его остановке.

При возможности блок охлаждения очищают путем продувки сжатым воздухом в направлении, обратном рабочему току охлаждающего воздуха.

°собо загрязненный блок охлаждения можно снять с установки и промыть отдельно слабым моющим средством.

4 Правила транспортирования и хранения

При транспортировании и хранении установка должна быть защищена от механических повреждений и деформаций.

4.1 Транспортирование

Условия транспортирования в части воздействия климатических факторов внешней среды должны соответствовать группе 5°Ж4 согласно Г°СТ 15150-69.

Транспортирование компрессорной установки возможно любым видом транспорта, кроме разгерметизированных кабин самолетов.

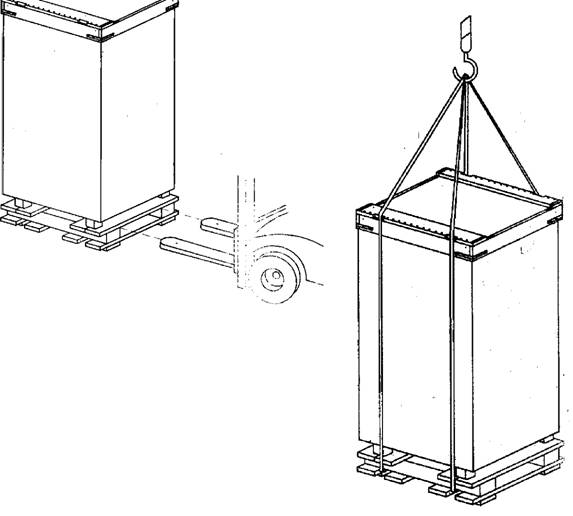

Погрузка компрессорной установки ведется вилочным погрузчиком или кран-балкой за поддон (схема строповки - см. рисунок).

При транспортировании установка должна быть надежно закреплена на платформе транспорта. Перевозить компрессорную установку только в вертикальном положении.

Внимание! Перед подъемом установки необходимо убедиться в исправности подъемных механизмов.

Во время подъема не допускается стоять под грузом!

Избегать любых перемещений и столкновений, которые могут вызвать повреждение компрессорной установки.

Не допускается погрузка компрессорной установки способом, отличным от указанного (см. рисунок).

Угол наклона стропы к вертикали - не менее 300.

4.2 Хранение

- Установка может ставиться на кратковременное или длительное хранение.

- Хранение считается кратковременным, если продолжительность нерабочего периода установки составляет от 10 дней до 3 месяцев; длительным - если перерыв в использовании установки продолжается более 3 месяцев.

- Подготовку к кратковременному хранению установки проводить непосредственно после окончания работы, а к длительному - не позднее 10 дней с момента окончания работы.

- Перед установкой на хранение проверить техническое состояние компрессорной установки и при необходимости устранить неисправности.

- Хранить установку в специально отведенном для этого месте (на площадке под навесом или в помещении), соответствующем правилам пожарной безопасности.

При длительности нерабочего периода до 10 дней допускается хранить установку на открытой площадке, не зачехляя и не снимая с установки агрегатов, узлов и деталей.

При длительности нерабочего периода до 3 месяцев хранить установку на открытой площадке в зачехленном виде или под навесом.

При более длительном нерабочем периоде необходимо:

- закрыть раздаточный вентиль;

- снять или ослабить приводные ремни;

- снять воздушный фильтр;

- плотно закрыть всасывающее отверстие впускного клапана промасленной бумагой или полиэтиленовой пленкой;

- произвести консервацию электродвигателя;

- хранить установку в зачехленном виде под навесом или в помещении с влажностью воздуха не выше 80%.

- Установив компрессорную установку на длительное хранение следует не реже одного раза в 6 месяцев пускать ее в работу на 30-60 минут.

- ЗИП компрессорной установки (при его наличии) следует хранить в отапливаемом и вентилируемом помещении на стеллажах.

Хранить ЗИП в полевых условиях, не подвергая действию прямых солнечных лучей, допускается не более 2 месяцев.

4.2.8 По истечении 6 месяцев хранения осмотреть ЗИП с целью проверки консервации,

при необходимости восстановить нарушенную консервацию.

ВНИМАНИЕ! Если работа компрессорной установки останавливается более чем на один месяц, то в компрессор через впускное отверстие необходимо залить 0,5 литра компрессорного масла. Для этого отсоединить воздушный фильтр и впускной клапан и залить масло во впускное отверстие компрессора.

5 Гарантии изготовителя и порядок предъявления рекламаций

Завод - изготовитель гарантирует:

? соответствие установки требованиям технических условий при соблюдении потребителем условий эксплуатации, транспортирования и хранения. Гарантийный срок эксплуатации - 12 месяцев со дня отгрузки со склада завода-изготовителя, при условии, что наработка не превысила 4200 часов;

? безвозмездное устранение дефектов и неисправностей в гарантийный период, если выход из строя установки произошел по вине предприятия-изготовителя.

1. Гарантийный срок и наработка исчисляются со дня продажи установки первому покупателю.

При продаже установки непосредственно с завода-изготовителя гарантийный срок исчисляется с момента передачи установки потребителю.

Гарантийные сроки и ресурс до первого капитального ремонта электрооборудования, установленного на установке, определяется заводами-поставщиками этих изделий. В течение гарантийного срока завод бесплатно устраняет дефекты или заменяет пришедшие в негодность по его вине детали и сборочные единицы.

В случае преждевременного выхода деталей из строя замена их должна быть подтверждена записью в формуляре.

При выходе из строя деталей до истечения гарантийного срока составляется рекламационный акт по установленной форме (Приложение ), к которому прикладывается копия страницы формуляра с записью о замене.

Гарантии не распространяются на повреждения, происшедшие вследствие невнимательного или неправильного обслуживания, неумелого использования или неправильного хранения изделия, эксплуатации изделия или его составных частей при наличии заведомо известных дефектов. Завод так же не отвечает за повреждение изделия и недостатки в его комплектности, происшедшие при транспортировке. Претензии по этим дефектам следует предъявлять организациям, производившим транспортирование.

При предъявлении претензий заводу на недостатки в комплектности потребитель обязан высылать упаковочные листы и пломбы, которыми были опломбированы изделия.

2. При обнаружении в период гарантийного срока дефектов потребитель, не разбирая и не снимая

детали и сборочные единицы с изделия, обязан в трехдневный срок вызвать представителя завода

для определения причин и характера дефекта и составления рекламационного акта.

Для исключения простоев потребителю разрешается замена, при условии обеспечения сохранности, на установке дефектного изделия с разрешения завода и до приезда представителя завода. Завод высылает детали и узлы по гарантийному письму потребителя с разрешением их замены при гарантии отправки потребителем на завод дефектных деталей и узлов для исследования, а так же оплату самих исследований в случае вины потребителя.

3. Вызов, высылаемый заводу, должен содержать следующее:

- Когда, по какому документу и у кого получена компрессорная установка

- Точный адрес потребителя

- Характер обнаруженного дефекта

- Тип и заводской номер установки

- Количество часов наработки

4. Получив вызов, завод в четырехдневный срок сообщает свое решение о командировании

представителя или дает разрешение на составление одностороннего рекламационного акта (форма

акта в приложении).

Общий срок для составления рекламационного акта не должен превышать 30 суток со дня обнаружения дефекта.

- Все записи в акте должны быть разборчивы. Акты, оформленные по приведенной форме, с сопроводительным письмом и дефектными изделиями должны высылаться в адрес завода. Потребитель обязан принять меры для защиты пересылаемых деталей или сборочных единиц от коррозии и повреждения при транспортировке.

- Детали, предъявляемые заводу по рекламации, подвергаются исследованию и потребителю не возвращаются.

- Рекламации не подлежат удовлетворению заводом в следующих случаях:

? Рекламации составлены с нарушением вышеизложенных требований, не содержат полной информации по вопросам, указанным выше или после истечения гарантийного срока.

- Рекламации предъявлены юридическим лицом, не состоящим с ЗАО «Челябинский компрессорный завод в договорных отношениях (в этом случае рекламации следует предъявлять фирме, реализовавшей установку).

- На рекламацию представлены детали, отремонтированные без согласия завода.

- Рекламация предъявлена без высылки на завод поврежденных деталей.

- Претензии на некомплектность предъявлены без предоставления упаковочных листов и акта приемки.

Регулируемые параметры

Регулируемая величина |

Пределы регулировки |

Заводская установка |

||

Давление перехода в холостой режим |

0,45 МПа - 1,3 МПа |

0,7 МПа |

1,0 МПа |

1,3 МПа |

Давление перехода в рабочий режим |

0,45 МПа - 1,3 МПа |

0,5 МПа |

0,8 МПа |

1,1 МПа |

Время работы в холостом режиме |

1 - 20 мин |

2 мин |

||

Автозапуск |

0, 1, 2 |

1 |

||

* °твод конденсата- длительность выдува |

1 - 20 с 10 - 120 с |

2 с 60 с |

||

Срок замены фильтрующего элемента воздушного фильтра |

0 - 2000 ч |

2000 ч |

||

Срок замены масла |

0 - 2000 ч |

после первых 200 ч; |

||

Срок замены масляного фильтра |

0 - 2000 ч |

|||

Аварийное значение температуры |

100 - 115°С |

105°С |

||

Давление срабатывания предохранительного клапана |

- |

0,805 |

1,15 |

1,495 |

Примечание - Все указанные величины давлений являются избыточными * При наличии влагоотделителя. |

||||

Рекомендуемые марки масел

Перед использованием масла следует учесть следующие обстоятельства, влияющие на работу компрессорной установки:

- продолжительная рабочая температура масла > 90ОС укорачивает наполовину период между сменами минерального масла;

- высокая рабочая температура увеличивает расход масла;

- образование смолы влияет на охладительные и жироуловительные свойства ( происходит засорение маслоотделителя).

Рекомендуем использовать высококачественные минеральные, синтетические масла и смазочные материалы, разработанные специально для винтовых компрессоров (см. таблицу 5).

Таблица 5

Наименование и марка масла |

|

Kompressor КиеЫое1 46 (фирма Esso) |

Mobil Rarus 425 |

Aircol PD 46 ( фирма Castrol) |

Mobil DTE 25 |

Comptella S 46 (фирма Shell) |

Tellus 46 (фирма Shell) |

Corena S 46 (фирма Shell) |

Totel Azolla ZS 46 |

Промывочное масло: масло веретенное АУ ОСТ 38.01412-86 |

|

Внимание!

- Используйте только рекомендуемые марки масел.

- Не смешивайте масла разных марок между собой.

- Не открывайте маслозаливную горловину, если в маслоотделителе имеется давление.